Пропульсивный комплекс и азиподы

Что такое пропульсивный комплекс и какие типы существуют?

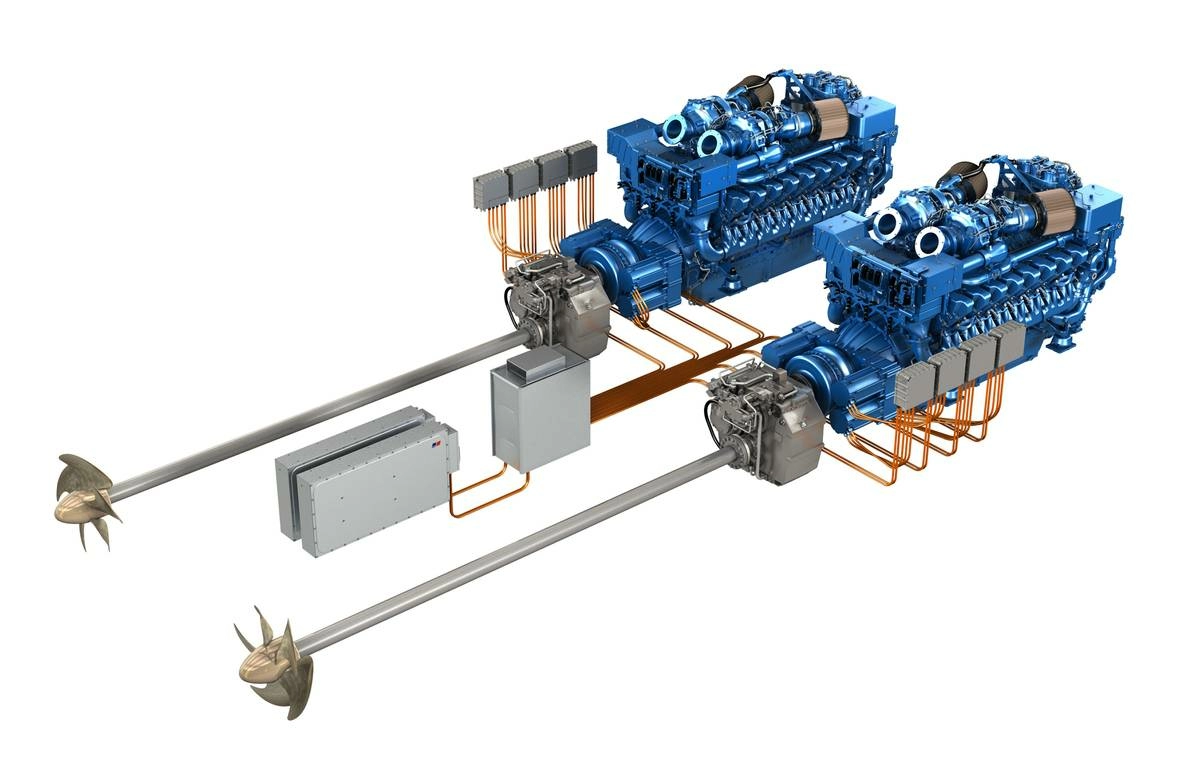

Пропульсивный комплекс (ПК) судна — это гидромеханическая система для преобразования энергии топлива в движущую силу, приводящую судно в движение. Ее ядро — первичный двигатель (дизель, газотурбинный агрегат или, все чаще, гибридная система). Однако ключевое отличие от прошлого — отсутствие прямой механической связи с движителем. Крутящий момент передается на генераторы, вырабатывающие электроэнергию. Этой энергией управляет сложная система энергоэффективности (СЭЭ), которая распределяет мощность между потребителями, главный из которых — гребной электродвигатель. Он вращает движитель: классический винт, либо винт в насадке, либо является частью поворотной колонки (азипода). Системы классифицируют по типам двигателей, способу передачи мощности и конструкции движителей, что позволяет адаптировать их под различные задачи и требования. Основные типы приводов включают механические, электрические и гибридные системы. Каждая из них имеет уникальные технические характеристики, свои преимущества и недостатки, влияющие на эффективность и надежность эксплуатации.

Ключевые технические характеристики

Эффективность пропульсивного комплекса определяется мощностью двигателя, коэффициентом полезного действия (КПД), удельным расходом топлива, габаритами и массой элементов, а также экологическими стандартами по выбросам. Повышение КПД достигают путем оптимизации конструкции гребных винтов, согласования их работы с обводами корпуса и внедрения новых технологий управления.

Значительную роль играет выбор подходящего типа двигателя под условия эксплуатации. Дизельные двигатели самые распространенные из-за низкой цены и простого ремонта. Для судов снабжения или буровых установок азиподы в паре с подруливающими устройствами создают идеальную систему для удержания позиции с точностью до метра даже в шторм.

Эволюционный путь: от ВРК к азиподу

Около 10-15 лет назад для привода судов использовались преимущественно малооборотные дизели с механическими передачами, что обеспечивало надежность, но ограничивало маневренность и обходилось дороже. Недостатками тогдашних решений были низкий КПД, высокий расход топлива и значительные экологические выбросы.

Альтернативной, но в итоге тупиковой для большинства применений технологией стали воздушные крыльчатые движители (крыльчатые движители Фойта-Шнайдера). Такие газотурбинные установки и воздушные турбореактивные ПК, не прижились из-за высокой стоимости, сложности в эксплуатации и экологической неэффективности.

Современное решение — электрические пропульсивные системы на основе азиподов — элегантно решает проблемы предшественников.

Азиподы

Азипод на судне

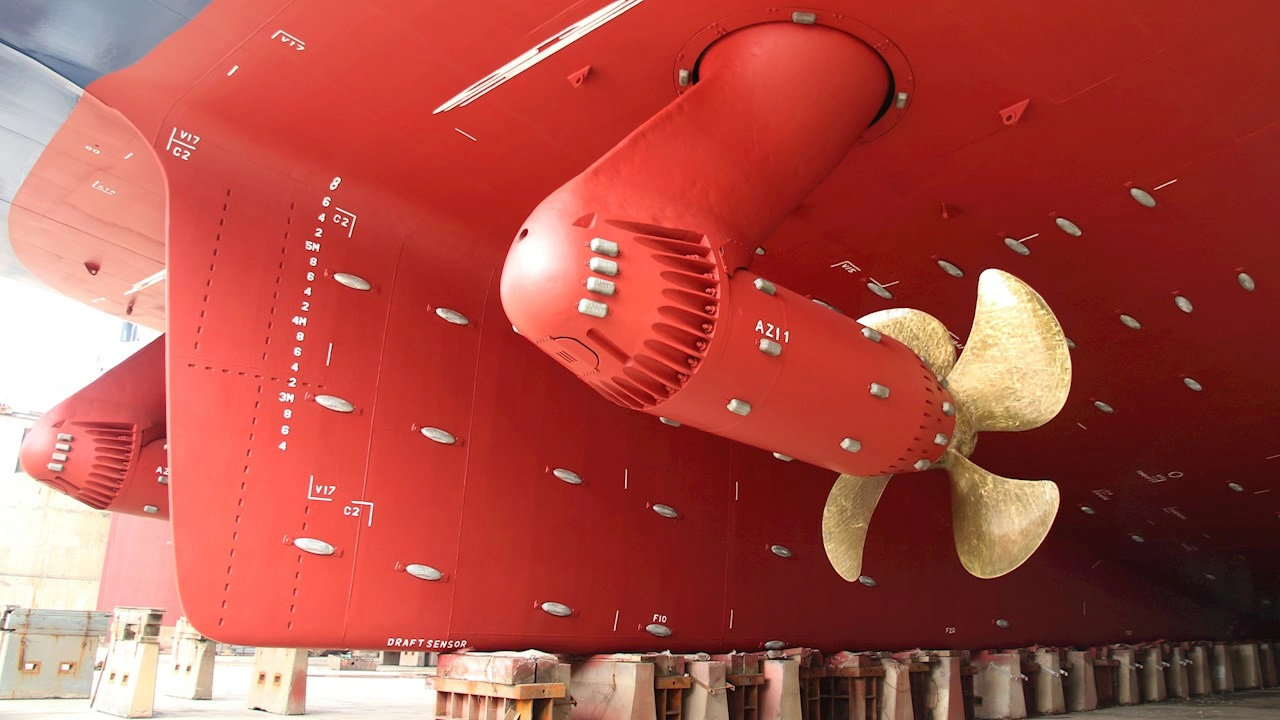

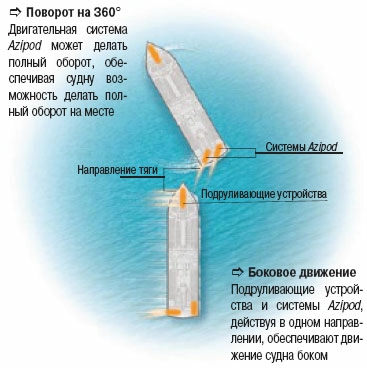

Азипод представляет собой электродвигатель, встроенный в поворотный подруливающий агрегат, установленный на корпусе судна снаружи. В отличие от традиционных винтов с гребным валом, азипод может вращаться на 360° вокруг вертикальной оси, что обеспечивает исключительную маневренность судна. Конструкция азипода включает электрический мотор и гребной винт в одном модуле, что упрощает компоновку машинного отделения, уменьшает шум и вибрацию, улучшает гидродинамические характеристики корпуса.

Технические преимущества азиподной системы включают высокую экономичность, снижение потребления топлива, а также возможность точного управления ходом и курсом судна. Электродвигатель азипода работает напрямую на винт без промежуточных передач, что минимизирует потери энергии и увеличивает кпд пропульсивной установки. Благодаря повороту на 360°, судно получает превосходную управляемость на ограниченных пространствах и при сложных погодных условиях, что особенно важно для круизных лайнеров, ледоколов и грузовых судов, эксплуатируемых в прибрежных зонах.

Разворот при помощи азипода

Азиподы применяют в различных типах судов — от пассажирских лайнеров и ледоколов до контейнеровозов и буровых платформ. Их внедрение позволяет оптимизировать технические характеристики судна, улучшить безопасность навигации и снизить эксплуатационные затраты. Преимуществ азиподов представляет стратегическую ценность при формировании судовых проектов и выборе эффективных решений для повышения конкурентоспособности флота.

Выбор между классической установкой с рулем и азиподной системой

| Параметр | Азиподная установка (Azipoд) | Традиционная установка с ВРШ и рулем |

|---|---|---|

| Маневренность | Исключительная. Разворот на 360°, движение в любом направлении | Ограниченная. Зависит от скорости потока на руле |

| КПД на ходу | Выше на 10–15% за счет отсутствия потерь на валопроводе и руле | Ниже из-за сопротивления руля и валов |

| Капитальные затраты (CAPEX) | Выше на 15–25% | Ниже |

| Эксплуатационные затраты (OPEX) | Ниже за счет топливной экономии и меньшего экипажа | Выше |

| Ремонтопригодность | Сложный и дорогой доковый ремонт | Выше, многие работы проводятся силами экипажа |

| Надежность | Высокая, но отказ встроенного подшипника критичен | Проверенная временем, отказы менее критичны |

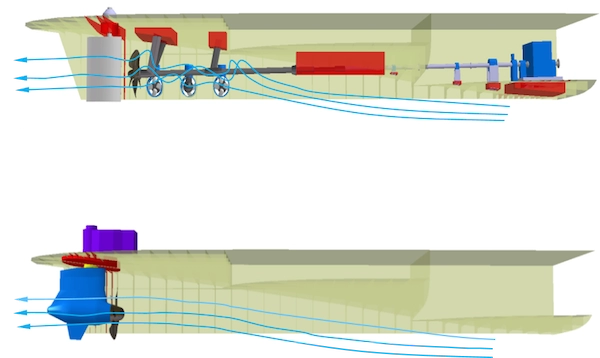

Эффект набегающего потока: КПД азипода на 8-10% выше также потому, что он работает в чистом, невозмущенном потоке воды, в отличие от винта за корпусом, который «засасывает» замедленный водой слой.

Завихрения потока на ВРК

Типы пропульсивных комплексов и их характеристики

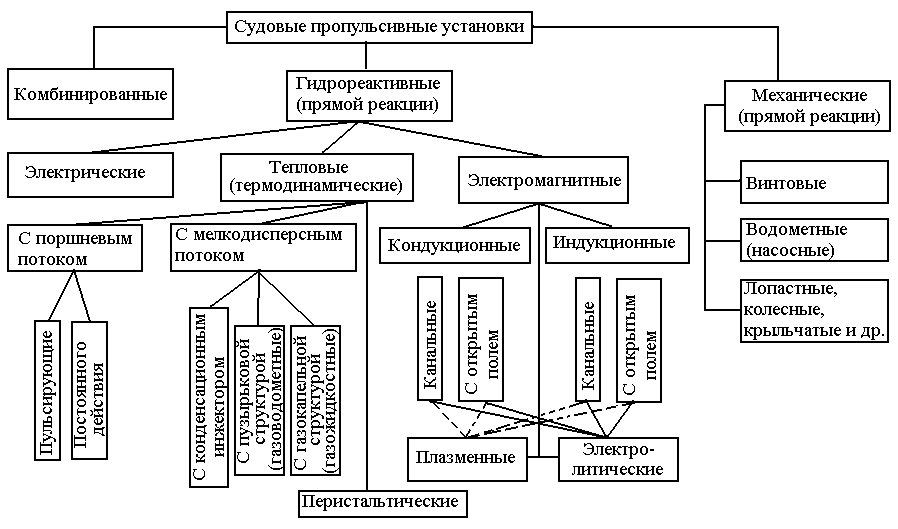

Пропульсивные комплексы делятся на малооборотные, среднеоборотные и высокооборотные дизельные установки. На паротурбинные, газотурбинные, электродвижения и комбинированные системы. Каждая категория отличается частотой вращения, мощностью, удельным расходом топлива и назначением.

Схема категорий пропульсивных комплексов по типу привода

Ледовый класс: Моторизированные азиподы работают в режиме «ледовой мельницы», вращаясь на малых оборотах и измельчая лед перед форштевнем, это неочевидное преимущество для арктического судоходства.

| Параметр | Малооборотные дизели | Среднеоборотные дизели | Высокооборотные дизели |

|---|---|---|---|

| Диаметр цилиндра, мм | 260–980 | 240–570 | 76–230 |

| Частота вращения, об/мин | 54–250 | 250–1000 | 1000–4000 |

| Число цилиндров | 4–12 | 3–20 | 4–52 |

| Цилиндровая мощность, кВт | 280–5720 | 40–1400 | 9,5–127 |

| Удельный расход топлива, г/кВт·ч | 161–179 | 170–224 | 210–230 |

| Тип топлива | Тяжелое | Тяжелое | Легкое |

Малооборотные дизели, несмотря на большие габариты, обеспечивают максимальную мощность и экономичность, что делает их предпочтительными для крупных танкеров, контейнеровозов и других морских судов с высокой нагрузкой.

Особенности проектирования

При проектировании пропульсивного комплекса важны взаимосвязь элементов: двигатель, валопровод, движитель и корпус судна. Их взаимодействие определяет коэффициент пропульсивности — ключевой показатель эффективности системы.

Рассчитывается как отношение буксировочной мощности (EPS) к мощности на гребном валу (Nр). Формула расчета: η = EPS/Nр. Ещё один способ расчёта пропульсивного коэффициента — по формуле Лаппа: η = 0,885-0,00115*n√L, где L — длина судна между перпендикулярами, n — частота вращения винта.

Методики численного моделирования гидродинамики позволяют оптимизировать конструкцию корпуса и движителя, что может увеличить КПД до 60-65% на полных ходах.

"Не зацикливайтесь на КПД движителя в идеальных условиях. Для реальной экономии анализируйте весь энергетический тракт от топливной рампы до гидродинамики набегающего потока на винт. Часто выигрыш в 1-2% на винте нивелируется потерями в устаревшей системе электрогенерации." - инженер проекта по ледоколам.

Ошибки при выборе пропульсивного комплекса

Часто встречается ошибка выбора неподходящего типа привода, когда экономия на проектировании приводит к высоким эксплуатационным расходам и преждевременному износу оборудования.Ошибка: Выбор системы только по паспортной мощности и цене, без моделирования реальных режимов эксплуатации судна. Недостаточный анализ условий эксплуатации, особенно в сложных ледовых регионах.

Почему так делают: Желание сэкономить время на этапе тендера и упростить сравнение предложений.

Цена ошибки: Недополученная прибыль в $100-300 тыс. ежегодно из-за повышенного износа и расхода топлива на неподходящих режимах. Для крупного контейнеровоза перерасход топлива до 500 тонн в год.

Ошибка: Неучет стоимости всего жизненного цикла (LCC — Life Cycle Cost) в пользу меньших капитальных затрат.

Почему так делают: Бюджет проекта часто разделен: CAPEX — одна статья, OPEX — другая. Ответственные стремятся уложиться в свой бюджет.

Цена ошибки: Переплата на эксплуатации в $2-5 млн за 15 лет службы судна при выборе более дешевого, но менее эффективного решения.

Ошибка: Игнорирование требований к будущему техническому обслуживанию и присутствию сервиса в регионах плавания.

Почему так делают: Уверенность, что «сначала построим, а потом разберемся».

Цена ошибки: Простой судна в доке на 2-3 недели дольше запланированного из-за ожидания специалистов и запчастей. Убытки от простоя: $150-500 тыс. в неделю + стоимость ремонта.

"При интеграции азиподов не экономьте на проектировании судовой электрической сети. Пиковые нагрузки при маневрах или работе в льдах создают гармоники, которые могут вывести из строя чувствительное оборудование. Требуйте от поставщика детального моделирования нагрузок." - менеджер по проектированию электросетей

Аргумент против азиподов

Азиподы и другие современные пропульсивные комплексы дорогие и сложные системы с низкой ремонтопригодностью вдали от крупных сервисных центров. Это справедливо для судов, работающих в удаленных регионах (например, в центральной части Тихого океана или у берегов Западной Африки), где логистика сложна, а сервисные инженеры за несколько дней пути. У небольших судов, с одним азиподом, один серьезный отказ обездвиживает все судно. Риск полной потери хода высок в сравнении с традиционной системой, где есть резервирование по валам.

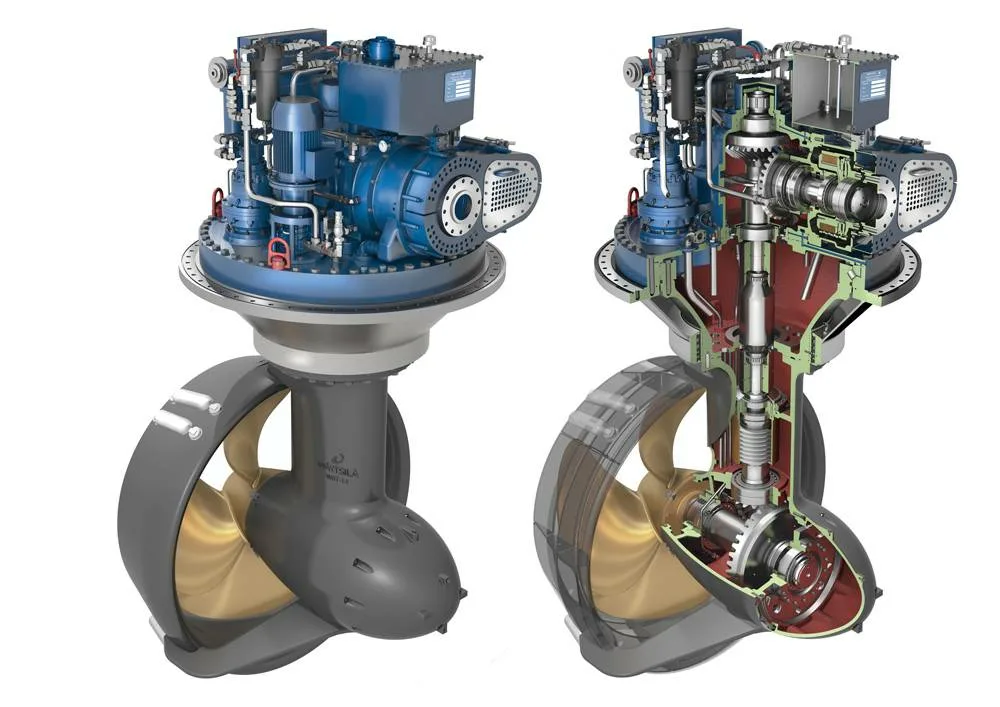

Wärtsilä Steerable Thruster

Статистика эксплуатации подтверждает долгосрочную выгоду, снижающую общие затраты на 10-15% благодаря экономии топлива, уменьшению простоев и снижению экологических штрафов. Кроме того, производители развивают сети сервисных хабов и предлагают удаленный мониторинг в режиме 24/7, что минимизирует время реакции. Для критически важных проектов выбирают двух- или трехвинтовые схемы с полным резервированием. Таким образом, для большинства коммерческих маршрутов и проектов преимущества в экономии топлива и безопасности маневрирования перевешивают гипотетические риски.

"Не гонитесь за самой передовой технологией ради технологии. Проведите детальный анализ операционного профиля каждого судна. Для судна, которое 90% времени работает на стабильном транзите, окупаемость дорогой гибридной системы может быть неоправданно долгой. Иногда лучшим выбором будет оптимизированная традиционная установка с системой рекуперации тепла." - технический директор судоходной компании.

Современные технологии и прогнозы развития отрасли

В пропульсивных комплексах, решения по усовершенствованию направлены на повышение КПД, снижение расхода топлива и вредных выбросов. Одним из успешно применяемых подходов является увеличение диаметра гребных винтов при снижении частоты вращения валов, что позволяет увеличить КПД комплекса на 15-20%.

Активно внедряются винторулевые колонки с соосными винтами с многоступенчатыми передачами, что улучшает маневренность и снижает габариты элементов, а также комбинированные системы с электрическими приводами, позволяющими развивать скорости до 60 узлов при высокой энергоэффективности.

В России важную роль играет развитие комплексного производства пропульсивных систем отечественными предприятиями — НПО «Винт», ЦС «Звездочка», «Волжский дизель имени Маминых» и др., которые создают новые модели движителей и обеспечивают согласованность двигателей и приводов с задачами импортозамещения и повышения экологичности.

Экологические инновации включают установку селективных каталитических редукторов и использование альтернативных видов топлива – газа и водорода. Внедрение гибридных пропульсивных комплексов, сочетающих дизельные и электрические двигатели, позволяет добиться высокого КПД и значительно снизить выбросы CO2 и NOx. Применение регулируемых по шагу винтов дает гибкость управления движением и улучшает маневренность судна.

3D-печать и аддитивное производство, позволяют создавать более точные и легкие компоненты пропульсивных систем, что снижает вес и повышает срок службы оборудования. Материалы с улучшенной гидродинамикой и покрытием снижают сопротивление взаимодействия винтов с водой.

Эволюция пропульсивных комплексов не остановилась на азиподах. Следующий рубеж — полная декарбонизация. Установки, работающие на сжиженном природном газе (СПГ), метаноле или водороде, требуют интеграции криогенных топливных систем и элементов топливных ячеек. Это превращает машинное отделение в сложнейший энергоцентр.

+7 (812) 4-673-673

+7 (812) 4-673-673