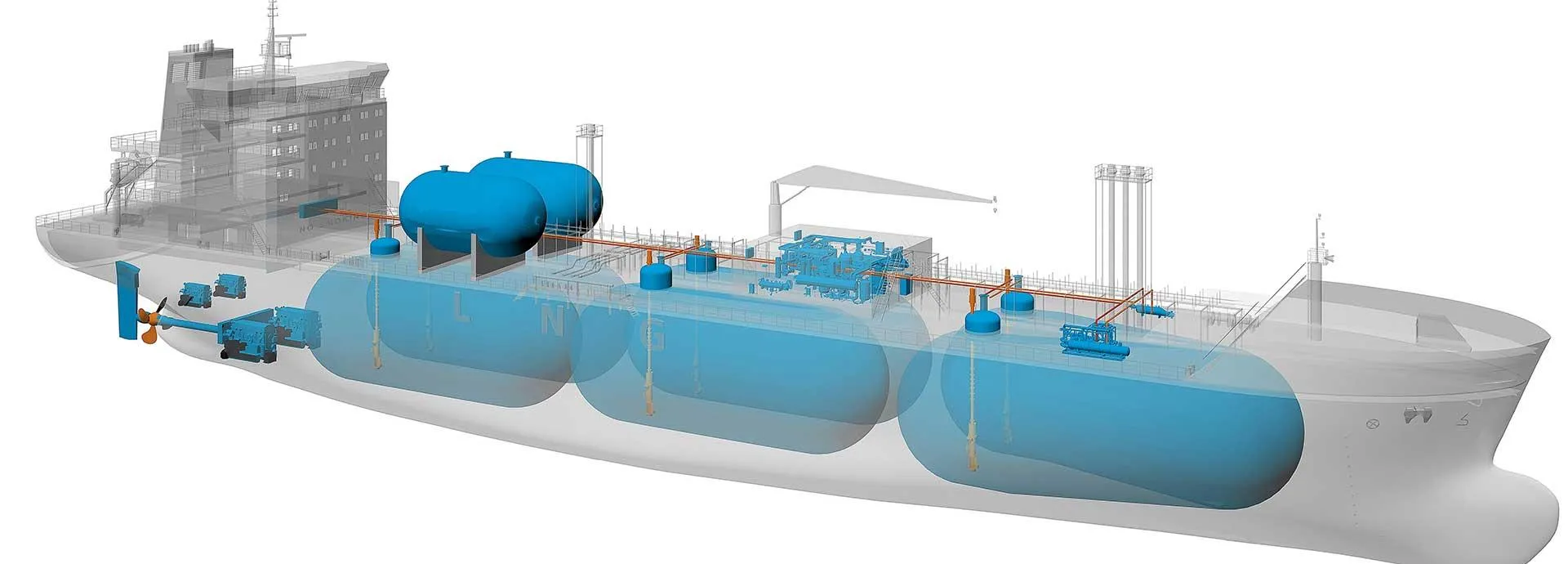

Система контроля перелива на судне

Назначение и задачи системы контроля перелива груза

Система контроля перелива груза — это технический регламент защищающий от цепной реакции рисков. По данным Международной морской организации (IMO), 23% аварий танкеров за 2024 год связаны с переливом груза, а ущерб от одного инцидента может достигать $500 млн.

Угроза взрыва и пожара

Пары бензола, аммиака, метана при концентрации 2-5% в воздухе создают взрывоопасную смесь. Задача — не допустить перелива, который провоцирует утечку летучих соединений.

Судовая прочность

Перегруз танка на 5% сверх нормы увеличивает нагрузку на корпус на 12-18% (расчеты Bureau Veritas). Для старых судов это — прямая угроза разрыва сварных швов.

Нормативная база

SOLAS Глава II-1/25: требует установки систем контроля перелива для танкеров дедвейтом свыше 5 000 тонн.

MARPOL Приложение I: обязывает оснащать суда датчиками давления для контроля паровыделения.

Российский Морской Регистр: допускает использование отечественных аналогов (например, сенсорных панелей ПУхх) при соблюдении погрешности измерений не более 1.5%.

Этапы работы системы

В каждом грузовом танке установлены датчики, которые постоянно считывают уровень жидкости. Обычно применяют два уровня контроля:

- При 95% заполнения танка активируется двухуровневая сигнализация:

Световая: мигающие LED-панели на мостике и в насосном отделении.

Звуковая: сирены с уровнем 120 дБ (громкость реактивного двигателя на взлете). - При 98% срабатывают триггеры аварийных протоколов:

Насосы останавливают вручную или автоматически.

Автоматические клапаны: за 2-4 сек перекрывают подачу продукта (например, пневмоклапаны с силой срабатывания 250 Н·м).

Избыток груза перенаправляется в резервные танки (retention tanks) с двойными стенками.

Выдержка из РМРС Правила классификации и постройки морских судов

9.11.5 На нефтеналивных судах каждый грузовой танк должен быть снабжен системой предотвращения перелива, которая должна отвечать следующим требованиям:

- Быть независимой от измерительной системы грузовых танков;

- Подавать световой и звуковой сигнал при достижении верхнего и предельного уровней в танках судовому оператору и в ПУГО (при его наличии);

- Подавать сигнал при обесточивании системы и датчиков уровня;

- Иметь возможность проверки цепи сигнализации перед началом грузовых операций;

- Подавать условный сигнал для последовательного отключения береговых насосов или клапанов, или и того и другого. Сигналы, насосы и клапаны должны отключаться судовыми операторами.

Применение судовых автоматически закрывающихся клапанов допускается только при наличии разрешения и по согласованию с администрацией порта.

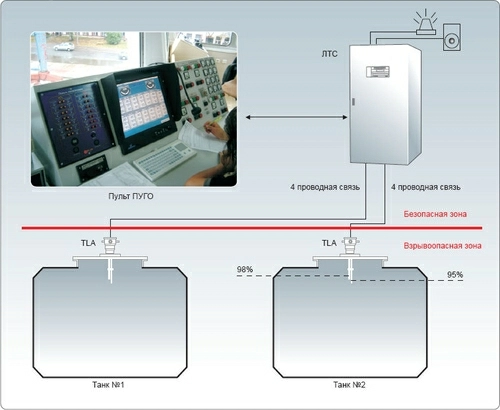

Данные передаются на центральный пульт управления, где отображаются в режиме реального времени. Системы интегрируют с судовыми компьютерами и сенсорными панелями, позволяя оператору контролировать сразу несколько танков и получать комплексную информацию о состоянии груза и параметрах танков (давление, температура). Информация записывается в черный ящик (объем памяти — до 10 000 событий), что критично для страховых расследований и судебных исков.

Проверка исправности и резервные функции

Перед началом грузовых операций проводят тестирование:

- Проверяют целостность цепей сигнализации.

- Тестируют датчики и сигнализация.

- Контролирует питание и резервные источники энергии.

Это снижает риск ложных срабатываний и обеспечивает надежность в критический момент.

Пример

На химовозе с 10 танками установлены акустические датчики, которые при заполнении одного из танков до 95% включают световую и звуковую сигнализацию на мостике и в насосном отделении. Если уровень продолжает расти и достигает 98%, автоматически срабатывают пневматические клапаны и насосы отключаются. При этом данные о событиях записываются в память системы для анализа и отчетности.

Особенности:

- Двухуровневая система — ключ к безопасности: предупреждение и аварийная остановка.

- Независимость сигнализации от основных систем измерения уровня — снижает риск отказа из-за сбоя одного из компонентов.

- Дистанционный контроль и интеграция с автоматикой судна — повышает оперативность реакции экипажа.

- Обязательное тестирование перед загрузкой — предотвращает человеческие ошибки и технические сбои.

Из чего состоит система контроля перелива груза на судах

Выдержка из РМРС Правила классификации и постройки морских судов

9.11.2 Каждое нефтеналивное судно, оборудованное стационарной системой инертных газов, должно быть снабжено закрытой системой замера уровня жидкости в грузовых и отстойных танках. На нефтеналивных судах должна применяться полуоткрытая или закрытая система измерения уровня жидкости в грузовых и отстойных танках.

Cхема системы контроля перелива

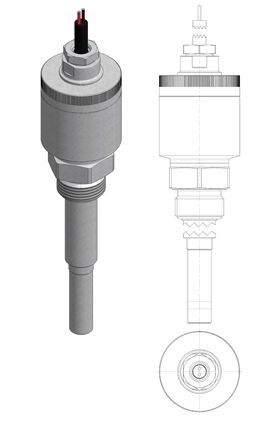

Датчики уровня

Датчики бывают разные: поплавковые, магнитные, ультразвуковые (акустические), емкостные, оптические, лопастные. Их задача — следить за тем, чтобы жидкость не перешагнула опасную черту.

Выдержка из РМРС Правила классификации и постройки морских судов

9.11.3 Измерительные трубы грузовых танков должны оборудоваться самозапорной арматурой и снабжаться герметичными крышками, установленными на трубах, выведенных на открытую палубу. При этом высота трубы над палубой должна исключать выход груза на палубу при проведении измерений.

Магнитно-поплавковые датчики просты и надежны. Их применяют для дизельного топлива, бензина, воды (для вязких сред есть модели с усиленной механикой). Работают даже в агрессивных и взрывоопасных средах. Магнитный поплавок замыкает контакт, когда уровень достигает критической отметки. Когда продукт в отсеке достигает заданного уровня, поднимающийся поплавок уровня размыкает два контакта, которые вызывают свечение желтой лампочки на табло. Второй поплавок переполнения имеет два нормально замкнутых контакта, которые будут размыкаться и автоматически прекращать подачу питания на насосную станцию.

|

|

Ультразвуковые (акустические) уровнемеры — бесконтактные, для химически активных продуктов и ситуаций, где важна гигиена и безопасность. Не боятся ни коррозии, ни электромагнитных помех. Уровень продукта измеряется металлическим стержнем создающим затухающие акустические колебания с помощью электроакустического преобразователя. Скорость затухания зависит от того, контактирует ли чувствительная зона датчика с жидкостью.

Если стержень не погружен в жидкость, то акустические волны распространяются по стержню без затухания. Соприкосновение чувствительного элемента стержня с жидкостью приводит к затуханию части волн, и на выходе датчика появляется сигнал, который поступает в канальный блок. В канальном блоке размещаются зеннер-барьеры, релейные модули и модуль управления световой и звуковой сигнализациями. На панели индикации расположены световые индикаторы, сигнализирующие о достижении предельного (95%) или аварийного (98%) уровней, индикаторы исправности канала связи (LINE) и самого датчика (SENSOR). При достижении уровня нижнего среза длинного стержня (95% заполнения) или короткого (98% заполнения) световые индикаторы начинают мигать и одновременно включаются сирена и проблесковый огонь.

Емкостные уровнемеры — основаны на принципе изменения электрической емкости датчика в зависимости от окружающей среды. Точны, не требуют обслуживания, работают в сложных условиях, где другие датчики быстро выходят из строя. Из минусов - не подойдет для продуктов с низкой диэлектрической проницаемостью.

В среднем, на каждом танкере установлено от 10 до 40 датчиков, в зависимости от числа грузовых емкостей и их объема. Около 87% аварийных переливов было предотвращено благодаря своевременной работе датчиков уровня (данные IMO за 2023 год).

Сигнализация

Индикатор заполнения топливных цистерн

Когда уровень груза достигает 95% — включается первый рубеж: световая и звуковая сигнализация. Это не просто лампочка на пульте, а целая система оповещения — сирены, проблесковые маяки, дублирующие сигнальные панели на мостике и в насосном отделении.

Если уровень поднимается до 98%, срабатывает аварийная сигнализация. В этот момент счет идет на секунды: автоматически или вручную останавливается подача продукта, активируются запорные клапаны, а экипаж получает четкое указание к действию.

Запорные клапаны и управляющие реле

Без автоматических клапанов и реле система контроля была бы неполной. Запорные устройства, управляемые сигналами от датчиков, мгновенно перекрывают подачу груза при достижении критического уровня. На судне используют как электромагнитные, так и пневматические клапаны, рассчитанные на работу в условиях морской коррозии и вибраций.

Контроллеры и релейные блоки обрабатывают сигналы, координируют работу датчиков, сигнализации и исполнительных механизмов. Часто эти устройства интегрируют с судовой системой управления, позволяя оператору видеть полную картину на сенсорной панели или судовом компьютере.

Дополнительные элементы

Датчики давления — страхуют от разрыва или схлопывания стенок танка, фиксируя избыточное давление при быстром заполнении.

Температурные датчики — контролируют состояние сальников, подшипников, насосов, предотвращая перегрев и связанные с ним аварии.

Смотровые стекла — архаика, но иногда используют как резервное средство контроля в емкостях с давлением до 70 кПа.

Системы проверки цепей — тестируют работоспособность сигнализации и датчиков перед началом каждой грузовой операции.

Проверка и техническое обслуживание системы контроля перелива груза

Разлив нефти, химикатов или сжиженного газа превращает океан в «зону отчуждения».

Пример: перелив 1 000 тонн мазута в 2020 году у берегов Маврикия привел к значительному повреждению экосистем. Система контроля здесь — последний рубеж перед экологической катастрофой.

Регламент проверки системы

- Периодичность и регламент

- Перед каждой грузовой операцией — обязательное тестирование всех компонентов.

- В рамках планового технического обслуживания — не реже одного раза в месяц или по графику, установленному судовладельцем и классификационным обществом.

- После любого ремонта или переоборудования системы.

- Проверка датчиков уровня и сигнализации

- Тестирование автоматических запорных клапанов и исполнительных механизмов

- Контроль кабельных трасс и электрических соединений

- Проверка резервных источников питания и систем самотестирования

- Очистка и калибровка датчиков — регулярное удаление загрязнений, особенно на поплавках и ультразвуковых сенсорах, чтобы избежать искажений данных.

- Смазка и проверка подвижных частей клапанов — предотвращение залипания и механических сбоев.

- Обновление программного обеспечения контроллеров — для повышения точности и стабильности работы.

- Проверка и замена изношенных элементов — кабелей, уплотнителей, предохранителей.

- Документирование и отчетность

Проверка системы контроля перелива проводят:

Регулярность проверок подтверждается международными требованиями SOLAS и национальными нормами, а также рекомендациями Российского Морского Регистра Судоходства.

Тестирование срабатывания сигнализации при достижении уровней 95% и 98%.

Проверка целостности и правильности подключения датчиков (например, моделей СЖУ-2-1 для легких жидкостей и СЖУ-1-В для вязких грузов).

Проверка работы световых и звуковых сигналов на мостике, в насосном отделении и на посту управления грузовыми операциями.

Проверка срабатывания клапанов при аварийном уровне. Клапаны должны перекрывать подачу в течение 2-5 секунд.

Осмотр на предмет коррозии, износа и механических повреждений.

Проверка пневматических или электромагнитных приводов, включая состояние питающих линий и управляющих реле.

Замер сопротивления изоляции кабелей, чтобы исключить короткие замыкания и утечки тока.

Проверка переходного сопротивления заземляющих перемычек и молниеотводов, что важно для защиты от статического электричества.

Диагностика целостности цепей сигнализации с помощью приборов для измерения сопротивления изоляции (например, «Дипсэл»).

Контроль состояния аккумуляторных батарей, обеспечивающих работу системы при отключении основного питания.

Тестирование встроенных функций самоконтроля и сигнализации о потере питания.

Техническое обслуживание:

На одном из российских танкеров в 2023 году при плановой проверке системы контроля перелива была обнаружена неисправность в кабельной трассе, вызвавшая ложное срабатывание сигнализации. Своевременное техническое обслуживание позволило избежать остановки грузовой операции и предотвратить возможный инцидент.

Все проверки и техническое обслуживание фиксируют в судовых журналах с указанием даты, исполнителя, результатов и рекомендаций. Это обязательное требование для прохождения инспекций Российского Морского Регистра и международных классификационных обществ.

Типовые неисправности системы контроля перелива груза и способы устранения

|

1. Сбои в работе датчиков уровня

Причины:

Засорение поплавков или ультразвуковых сенсоров грязью, осадками, парами.

|

2. Неисправности сигнализации и исполнительных механизмов

Причины:

|

|

3. Ошибки операторов и неправильная эксплуатация

Причины:

|

4. Повреждения кабельных трасс и электрических соединений

Причины:

|

На одном из судов в 2023 году ложное срабатывание сигнализации было вызвано загрязнением ультразвукового датчика нефтяными парами. Очистка и повторная калибровка устранили проблему. В другом случае отказ пневматического клапана привел к почти переливу, который удалось предотвратить ручным вмешательством экипажа.

Практические рекомендации по эксплуатации системы контроля перелива груза

| 1. Использование только сертифицированных компонентов |

|

Несертифицированные датчики, клапаны или кабели могут давать сбои, искажать данные или вообще выйти из строя в неподходящий момент. Рекомендация: При замене или модернизации используйте только компоненты, имеющие сертификаты соответствия требованиям Российского Морского Регистра Судоходства (РМРС) или других признанных классификационных обществ. |

| 2. Регулярная калибровка и поверка датчиков |

|

Со временем датчики могут терять точность из-за вибрации, коррозии, отложений на сенсорах и других факторов. Рекомендация: Проводите калибровку и поверку датчиков в соответствии с графиком, установленным производителем. Например, акустические датчики уровня требуют более частой калибровки, чем магнитострикционные, особенно при работе с вязкими или агрессивными грузами. Используйте для этого специализированное оборудование и обученный персонал. |

| 3. Осмотр и функциональное тестирование перед каждой грузовой операцией |

|

Даже небольшие повреждения кабелей, коррозия контактов или отказ одного из элементов могут привести к аварийной ситуации. Рекомендация: Перед началом каждой грузовой операции проводите осмотр всех компонентов системы контроля перелива. Убедитесь в отсутствии видимых повреждений, проверьте состояние кабелей и соединений. Обязательно проводите функциональное тестирование: имитируйте достижение пороговых уровней и убедитесь, что сигнализация срабатывает, а клапаны перекрываются. |

| 4. Ведение подробной документации |

|

Подробные записи обо всех проверках, обслуживании и ремонтах позволяют отслеживать ее состояние, выявлять закономерности в отказах и планировать профилактические мероприятия. Рекомендация: Ведите журналы, в которых фиксируйте все операции с системой контроля перелива. Указывайте дату, время, исполнителя, результаты проверки и обнаруженные неисправности. Сохраняйте копии сертификатов на оборудование и протоколы калибровки. |

| 5. Обучение и тренировки персонала |

|

Даже самая надежная система не предотвратит аварию, если экипаж не знает, как ее использовать и что делать в случае нештатной ситуации. Рекомендация: Регулярно проводите обучение и тренировки персонала, ответственного за грузовые операции. Ознакомьте экипаж с принципами работы системы контроля перелива, порядком действий при срабатывании сигнализации и способами устранения неисправностей. |

| 6. Интеграция с судовой системой управления |

|

Интеграция позволяет оперативно получать информацию о состоянии системы контроля перелива, контролировать параметры состояния балластных, топливных и грузовых танков и принимать решения на основе полной и достоверной картины. Рекомендация: Интегрируйте систему контроля перелива с судовой системой управления, чтобы иметь возможность наблюдать данные с датчиков уровня, давления и температуры в режиме реального времени. Настройте автоматическое оповещение о нештатных ситуациях. |

| 7. Использование антистатических присадок |

|

При перекачке грузов, аккумулирующих статическое электричество, может возникнуть искра, способная воспламенить пары груза. Рекомендация: Для увеличения допустимой скорости налива грузов, аккумулирующих статическое электричество, вводят в них антистатические присадки. |

| 8. Контроль за выполнением грузового плана |

|

Неправильное распределение груза по танкам приведет к перегрузке отдельных элементов корпуса и потере остойчивости судна. Рекомендация: Проверяйте соответствие фактической загрузки плановой после окончания налива груза в одну группу танков или в один танк и начала заполнения других танков. |

Система контроля перелива груза — это сложный механизм, который работает по принципу непрерывного мониторинга и многоуровневой защиты. Это предотвращает критические ситуации еще до того, как возникнут проблемы.

Наша компания предлагает помощь с техническим обслуживанием, диагностикой и ремонтом судовых систем автоматизации. Свяжитесь с нами любым удобным способом, наш менеджер предложит вариант сотрудничества исходя из ваших пожеланий. Наша команда выполнит работу аккуратно и в кратчайший срок.

https://b24-oiffn3.bitrix24.site/zayavka-avtomatica/

+7 (812) 4-673-673

+7 (812) 4-673-673