Ремонт и техническое обслуживание оборудования

Ремонт и техническое обслуживание оборудования

FMEA, анализ видов и последствий отказов, который является обязательным для высших классов нотации DP (динамического позиционирования), также даёт представление о последствиях единичной неисправности и способах предотвращения нежелательных последствий. Наблюдение и сбор данных о неисправности, затронутых системах, сигнализации до неисправности помогают улучшить плановое обслуживание.

Чтобы помочь в обслуживании, всё больше судов имеют на борту компьютерные системы для удалённого мониторинга и управления жизненным циклом. Такие системы подключены к информации о срабатывании сигнализации в компьютерной памяти, устанавливая связь типа неисправности с наработкой часов соответствующей системы, для того чтобы запланировать обслуживание.

С помощью спутниковой связи поставщики оборудования могут наблюдать за оборудованием на борту и давать советы экипажу, или расходные материалы и запчасти могут быть заказаны, чтобы их можно было получить в следующем порту захода.

2. Вращающиеся механизмы

То же, что и для машин с воздушным охлаждением в п.2.1. Кроме того, проверить обнаружение утечки охлаждающей жидкости и соответствующей сигнализации.

Проверить кольцевой зазор ротора в статоре. Записать данные, проверить зазор подшипника и систему смазки.

Роликовые подшипники должны быть смазаны в соответствии с инструкцией изготовителя.

Измерить сопротивление изоляции и зарегистрировать данные и условия измерения, такие как «теплые после работы» или «холодные после длительного перерыва в работе».

Визуальный осмотр для выявления царапин и большого износа щеток.

Осмотреть кабели, проложенные в горячих зонах, обращать внимание на изменения цвета из-за перегрева проводников. Заменить кабеля на термостойкие, если необходимо.

Проверить кабели на повреждения внешних оболочек. По возможности заделать повреждения, чтобы избежать коррозии металлической оплётки под оболочкой. Проверить уплотнения на входе кабелей в сертифицированное оборудование безопасности.

Замерить сопротивление изоляции всех кабелей в безопасных зонах. Замерить все выходящие группы системы распределения мощности, включая потребителей. Использовать проверочный лист измерений мегаомметром для новых судов как основу.

Очистка или замена воздушных фильтров. Осмотр электрических соединений, обращать внимание на изменение цвета из-за перегрева. Осмотр шинопроводов.

Это применимо к контактам-«тюльпанам» съемных автоматических выключателей и стартеров. Проверить работоспособность пружин, если к ним нет доступа, провести испытания на проводимость.

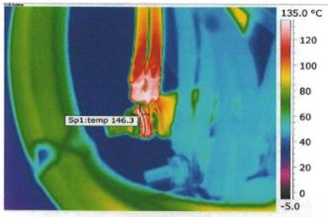

Некоторые распределительные щиты не дают достаточного доступа, чтобы сфотографировать все возможные горячие точки. Такие щиты также должны быть визуально проинспектированы после выключения и открытия дверцы (см. рисунки).

Соединения шин делаются стальными болтами, гайками и пружинными шайбами. Под полной нагрузкой шина может иметь температуру 125°С. Самофиксирующиеся гайки с ПВХ или нейлоновым фиксатором должны выдерживать эти температуры. Гайки должны закручиваться динамометрическим ключем, чтобы избежать перенапряжение меди. Перегрузка свыше предела текучести меди приводит к ослаблению соединений.

Проверка всех соединений шинопроводов в распределительном щите динамометрическим ключом – большая работа, даже не говоря об открывании и закрывании шинных отсеков.

Другой способ проверки этих соединений – измерение их сопротивления прибором с малым собственным сопротивлением. Измеряют сопротивление первой отходящей группы кабелей ко второй, вторую к третьей и так далее.

Когда открыты все размыкатели цепи, можно измерить сопротивление изоляции шинопровода.

Большинство размыкателей цепи низкого напряжения – это воздушные выключатели, с главным контактом, дуговым контактом и дугогасительной камерой. Камеру нужно отсоединить и проверить на наличие мусораю Дуговой контакт и главный контакт нужно проверить на повреждения. Интервал – раз в год, или после серьезной неисправности.

Большинство размыкателей цепи высокого напряжения или наполнены газом, или вакуумированы и не могут быть открыты для инспекции контактов. Поэтому сопротивление закрытых контактов в микроомах можно измерить тем же оборудованием, которое применялось для измерения проводимости шинопровода.

Проверить размыкатели цепи в тестовом положении на правильное открытие и закрытие. Проверить удалённое управление, механизм синхронизации (выключение устройства синхронизации в правильный момент, как будет видно в синхроноскопе).

Калибровка защитных устройств, таких как отключение при сверхтоках, токах короткого замыкания, размыкателях по напряжению, обратной мощности, дифференциальной защиты и их настроек по времени требует специалистов и специального оборудования. Интервал между тестами 5 лет.

Стартеры должны быть визуально осмотрены на отсутствие загрязнений и почищены при необходимости. Проверить на области нагрева:

- систему низкого напряжения;

- систему высокого напряжения;

- тип дросселя;

- тип автотрансформатора.

Очистка или замена воздушных фильтров, визуальная инспекция обмоток, визуальная инспекция соединений, проверка на области нагрева.

Очистка теплообменника, проверка сигнализации о протечках, визуальная инспекция обмоток, визуальная инспекция соединений, проверка на области нагрева.

Чувствительные электронные устройства, такие как печатные платы (PSB’s) в выпрямителях и преобразователях должны поддерживаться чистыми от пыли, отложений соли, а также регулярно проверяться.

Очистка или замена воздушных фильтров, проверка вентиляторов, если они есть, визуальная инспекция обмоток, визуальная инспекция соединений, проверка на области нагрева.

Очистка теплообменника, проверка сигнализации о протечках, проверка насосов, визуальная инспекция обмоток, визуальная инспекция соединений, проверка на области нагрева.

Должен быть протестирован автоматический старт первой системы запуска моделированием отсутствия напряжения в цепи питания от главного распределительного щита на аварийный.

Аналоговые датчики проверяются легче: при остановленном двигателе все реальные температуры и потоки отображаются на панели температуры двигателя, или панели температуры предварительного нагрева мотора.

При вращающихся подшипниках двигателя давления и температуры можно сравнить, легко определив неисправный датчик.

Аналогично для датчиков температуры выхлопных газов: от нулевой до полной нагрузки все они должны показывать температуру в одном интервале.

Можно использовать «сдаточный список».

- правильный уровень электролита;

- чистые от коррозии контакты;

- трещины в корпусе.

Так как ёмкость батареи зависит от окружающей температуры, регулярно нужно проверять её, особенно в зимнее время.

Иностранный язык: en

+7 (812) 4-673-673

+7 (812) 4-673-673